Mì ăn liền là một loại thực phẩm phổ biến trên toàn thế giới, đặc biệt là ở châu Á. Với tính tiện lợi, thời gian chế biến nhanh chóng và hương vị đa dạng, mì ăn liền đã trở thành một phần không thể thiếu trong cuộc sống hàng ngày của nhiều người. Muốn gia nhập thị trường mì ăn liền, điều trước hết các doanh nghiệp cần làm là tìm hiểu quy trình sản xuất mì ăn liền. Vậy đâu là một quy trình sản xuất mì ăn liền công nghiệp của nhà máy? Hãy cùng Đức Phát tìm hiểu trong bài viết này nhé!

Tóm tắt nội dung chính

Đôi nét về mì ăn liền

Mì ăn liền (mì tôm hay mì gói) là một sản phẩm ngũ cốc ăn liền, dạng khô và được đóng gói cùng gói bột súp, dầu gia vị, nguyên liệu sấy khô,… Gia vị thường được đóng thành từng gói riêng hoặc được rót sẵn chung với vắt mì. Khi ăn chỉ cần đổ nước sôi vào hoặc có thể ăn sống.

Được giới thiệu lần đầu tại Nhật Bản vào năm 1958, mì ăn liền được sáng lập bởi Ando Momofuku. Sản phẩm đầu tiên, “Chikin Ramen”, đã nhanh chóng trở nên phổ biến và mở ra một kỷ nguyên mới cho ngành công nghiệp thực phẩm. Kể từ đó, mì ăn liền đã phát triển mạnh mẽ và lan rộng ra khắp thế giới, với hàng ngàn loại sản phẩm khác nhau được sản xuất hàng năm.

Xem thêm: Sản xuất cháo ăn liền như thế nào?

Nguyên liệu sản xuất mì ăn liền

Bột mì và các loại bột khác: Bột mì là nguyên liệu chính để sản xuất mì ăn liền, thường được chọn lựa từ những loại bột có chất lượng cao để đảm bảo độ dẻo dai và độ giòn của sợi mì. Ngoài ra, có thể sử dụng các loại bột khác như bột gạo, bột khoai tây để tạo ra sự đa dạng.

Nước: Nước là thành phần không thể thiếu trong quá trình trộn bột và nhồi bột. Nước được sử dụng phải đảm bảo sạch và an toàn để không làm ảnh hưởng đến chất lượng của sợi mì.

Các chất phụ gia và gia vị: Các chất phụ gia như muối, bột nở, và các chất tạo màu được thêm vào bột để cải thiện hương vị và màu sắc của sợi mì. Gia vị cũng được sử dụng để tăng thêm hương vị cho mì ăn liền.

Nguyên liệu cho gói gia vị và dầu: Gói gia vị thường bao gồm các thành phần như bột súp, bột ớt, bột hành, và các loại gia vị khác. Dầu ăn được sử dụng trong quá trình chiên mì hoặc làm nguyên liệu cho gói gia vị.

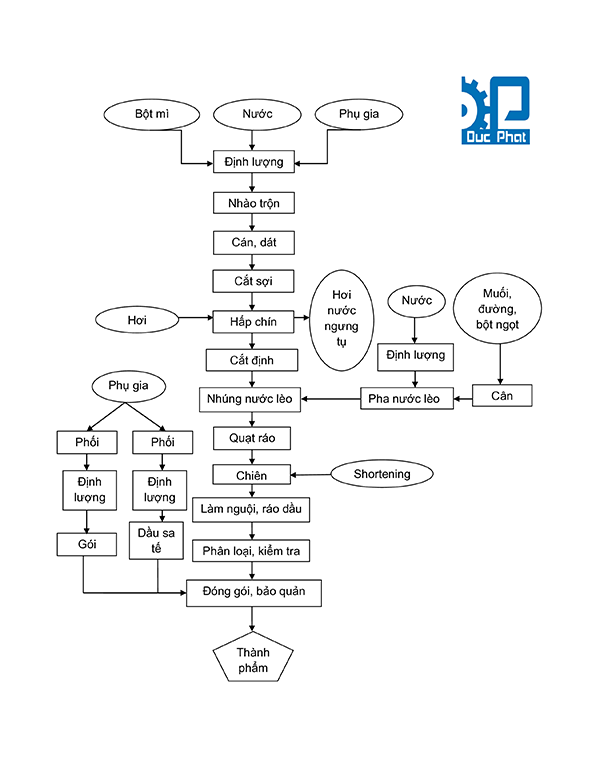

Quy trình sản xuất mì ăn liền

Bước 1: Chuẩn bị nguyên liệu

Chuẩn bị nước trộn bột:

Trước hết ta cần hòa tan các phụ gia vào nước, tạo thành một dung dịch đồng nhất, không vón cục, không tạo màng, kéo váng. Sau đó lấy nước theo tỷ lệ quy định đổ vào bồn trộn, đánh trộn trong 15 phút. Kiểm tra nồng độ dung dịch sau khi khuấy trộn, nếu dung dịch đạt yêu cầu thì để yên bồn nước trộn 2 giờ trước khi đem nhào bột.

Trước khi đem dung dịch đi nhào bột, bạn cần bật cách khuấy, trộn lại một lần nữa để đảm bảo sự đồng nhất của dung dịch.

Chuẩn bị bột:

Nguyên liệu chính để sản xuất mì ăn liền là bột mì (82 – 84%), ngoài ra còn phối trộn thêm tinh bột để giảm giá thành sản phẩm và tăng độ dai cho sợi mì. Nguyên liệu được cân định lượng theo công thức của từng loại mì, sau đó đưa vào máy đánh trộn.

Xem thêm: Bồn trộn gia nhiệt có cánh khuấy

Bước 2: Trộn bột

Trong quy trình sản xuất mì ăn liền, trộn bột là bước quan trọng nhất. Bước này giúp bột mì và nước tạo thành một khối bột dẻo, hòa tan các chất phụ gia và phân tán chúng đều khắp trong bột nhão, khiến khối bột nhão trở thành một khối đồng nhất.

Trộn bột có thể chia làm 2 giai đoạn:

- Trộn khô: rải đều một lượt bột mì, một lượng bột năng theo suốt chiều dài trục nhào, cho máy trộn khô trong vòng 3 – 5 phút nhằm đảm bảo độ đồng đều của khối bột.

- Trộn ướt: sau khi trộn bột khô đều, cho nước trộn trong máy trộn bột ướt, theo dọc chiều dài trục nhào. Tiếp tục bật máy hoạt động, tiến hành nhào tiếp trong 15 – 20 phút.

Quá trình nhào trộn chỉ cần đảm bảo các cấu tử trộn đều nhau, nếu kéo dài thời gian trộn sẽ có nhiều không khí vào khối bột gây hiện tượng dễ đứt khi cán vì gluten hạn chế trương nở. Khối bột sau khi trộn cần đạt độ ẩm từ 30 – 33%, đạt độ đồng đều cao, không vón cục, ở trạng thái bời rời khi nắm nhẹ bột trong tay, mở tay ra bột không rời rạc, dính tay, bột mềm dẻo. Nếu bột bị nhão, hoặc khô, bạn cần thêm bột hoặc nước trộn trong quá trình trộn.

Bước 3: Cán

Sau khi trộn, khối bột được chuyển xuống hệ thống cán để cán thành các lá bột. Quá trình này tức là cán dẹt khối bột để giảm bớt không khí có trong khối bột, đồng thời giúp bột dễ tạo hình, kéo sợi. Công đoạn cán bột có hai bước là cán thô và cán tinh:

- Cán thô: Bột nhào từ thùng phân phối được đưa xuống 2 cặp trục thô có đường kính 300mm. Vận tốc trục cán thô nhỏ, tạo lực nén lớn ép bột thành tấm đưa sang cán tinh.

- Cán tinh: Hệ thống cán tinh có 5 cặp trục, vận tốc chuyển động giữa các lô tăng dần qua các trục và khoảng cách giữa hai trục của các cặp trục nhỏ dần, khi đẩy lá bột qua lá bột sẽ được dàn mỏng dần.

Bột sau khi cán có độ dày 0,8 – 1,2mm. Bề mặt bột phải mịn, có độ dày đồng đều. Lá bột không bị rách, không có lỗ xốp. Giai đoạn cán bột có tốt hay không phụ thuộc nhiều vào chất lượng gluten tại quá trình trộn, nhào bột

Bước 4: Cắt sợi – đùn bông

Công đoạn cắt sợi, đùn bông quyết định phần nhiều đến tạo hình của sợi mì. Việc cắt sợi giúp định hình, kích thước cho sợi mì và việc đùn bông nhằm tăng thẩm mĩ cho sợi mì. Tại công đoạn này, lá bột được cán mỏng sẽ theo băng chuyền tới máy cắt sợi. Các dao cắt sẽ cắt dọc lá bột và tạo nên các sợi mì. Các sợi này lập tức được gỡ ra khỏi các rãnh nhờ bộ phận lược tỳ sát bề mặt trục dao. Công đoạn tách sợi mì khỏi rãnh để tránh làm chập, rối sợi mì.

Lúc này sợi mì vẫn đang có hình dạng thẳng. Khi mì đi ra khỏi dao cắt lớn, do tốc độ của băng chuyền nhỏ hơn nhiều so với tốc độ mì đi ra khỏi dao cắt, sợi mì sẽ bị đùn lại và tạo nên các gợn sóng hay còn gọi là đùn bông cho sợi mì.

Kết quả có được ở công đoạn này là sợi mì láng, không bị răng cưa, có hình gợn sóng đều nhau. Đường kính của sợi mì là 0.8 – 1mm. Điểm cần lưu ý nhất của công đoạn này là không được đề mì bị chấp, rối hay dao cắt sợi mì không đứt hẳn, gợn sóng thấp, không đều.

Bước 5: Hấp và làm nguội

Sợi mì sau khi tạo hình được đưa vào buồng hấp để làm chín sợi mì sơ bộ, tăng độ dai, bóng và rút ngắn thời gian chiên sợi mì. Đây cũng là công đoạn làm mất hoạt tính của các enzyme có trong nguyên liệu. Sau khi hấp, sợi mì vàng, dai và mềm hơn. Độ chín của sợi mì đạt 80-90%. Quan trọng nhất, sợi mì được hấp không bị nhão, biến dạng hay dính lại trên băng tải.

Sau khi hấp xong, mì được đưa ra khỏi buồng hấp. Sợi mì được thổi nguội để làm khô sợi mì, tạo điều kiện tiến hành các bước sau

Bước 6: Cắt định lượng

Tuy theo mục đích, bạn có thể cắt mì có kích thước từ 20 – 25cm. Chiều dài và trọng lượng mì sau khi cắt phải đảm bảo đồng đều và đúng quy định.

Bước 7: Nhúng nước lèo – làm ráo

Nước lèo là loại nước dùng đem lại hương vị cho các món mì, bún, phở. Việc nhúng mì gói vào nước lèo giúp mì có hương vị cao hơn. Vì vậy, bước tiếp theo của quy trình sản xuất mì ăn liền là nhúng nước lèo và làm ráo nước.

Sau khi hấp và thổi nguội mì có xu hướng háo nước, lợi dụng điều này người ta đưa sợi mì qua các chất phụ gia trong thời gian 15 -20 giây để tăng vị ngọt và mặn cho thích hợp.

Bước 8: Tạo khuôn vắt mì

Tạo khuôn vắt mì tức là đưa mì vào một khuôn cố định như hình tròn, hình chữ nhật, hình ly… tùy theo bao bì sản phẩm. Khuôn sẽ được gắn trên xích tải để cố định vắt mì. Tại công đoạn này, quan trọng nhất là vắt mì phải được tạo khuôn đều đặn, vuông vắn, sợi mì bông lên làm dầu dễ len vào khi đưa vào chiên.

Bước 9: Chiên hoặc sấy

Bước tiếp theo trong quy trình sản xuất mì ăn liền là chiên hoặc sấy để giúp quá trình bảo quản mì tốt hơn. Mì sẽ trở nên giòn xốp. Ngoài ra, khi chiên, một phần nước ở trong mì chuyển thành chất béo, từ đó mì sẽ có hương thơm và mùi vị ngon hơn.

Sau công đoạn chiên hoặc sấy mì, vắt mì sẽ có độ ẩm < 4,5%. Sợi mì không bị dính dầu, cháy khét, vàng đều và không bị vỡ vụn hay đốm sống.

Bước 10: Làm nguội

Sau khi chiên hoặc sấy, mì theo băng tải vận chuyển theo hướng lên cao để thu hồi lượng dầu hư trong mì và tiếp tục đưa vào hệ thống thổi nguội để hạ nhiệt. Ngoài ra giai đoạn này còn có tác dụng làm khô dầu trên vắt mì, kéo dài thời gian bảo quản.

Bước 11: Đóng gói sản phẩm

Quy trình sản xuất mì ăn liền về cơ bản đã hoàn thành. Mỗi khẩu phần mì ăn liền sẽ được cấp các gói gia vị để chuẩn bị cho công đoạn đóng gói, hoàn thành sản phẩm. Sau đó chúng cần được đem đi kiểm tra và phân loại. Những vắt mì bể vụn, cháy khét, vàng không đều hay không đúng trọng lượng sẽ bị loại bỏ.

Trong bước đóng gói, các doanh nghiệp có thể sử dụng các loại máy đóng gói tự động để nâng cao hiệu suất.

Dây chuyền sản xuất mì ăn liền

Đối với những doanh nghiệp sản xuất mì ăn liền với quy mô lớn, việc sử dụng các loại máy móc tự động là vô cùng cần thiết. Bạn có thể sử dụng dây chuyền sản xuất mì ăn liền với công nghệ tự động và thiết kế hiện đại, giúp bạn nâng cao khả năng sản xuất.

Dây chuyền gồm có máy trộn bột, máy cán bột tạo hình 2 chiều, buồng hấp 3 tầng, máy chiên dầu vắt mì, máy làm mát, máy đóng gói. Tất cả các bước đều được gói gọn trong một dây chuyền tự động, giúp giảm thiểu công sức lao động của công nhân.

Nếu bạn đang tìm địa chỉ mua thiết bị sản xuất mì ăn liền uy tín, hãy tham khảo ngay Đức Phát. Các máy móc được nhập khẩu chính hãng từ Trung Quốc. Máy có chất lượng đạt tiêu chuẩn kỹ thuật và an toàn thực phẩm. Bên cạnh đó, Đức Phát luôn sẵn sàng đi cùng bạn từ giai đoạn đầu tiên xây dựng nhà xưởng cho đến khi hoàn thành lắp đặt máy móc. Đức Phát sẽ tư vấn loại máy, vị trí đặt máy phù hợp và vận chuyển, lắp đặt máy tận nơi.

Trên đây là những chia sẻ của chúng tôi về quy trình sản xuất mì ăn liền. Hi vọng bài viết đã cung cấp những thông tin có ích cho bạn. Mọi thắc mắc và nhu cầu vui lòng liên hệ 0919476666 để được hỗ trợ báo giá.

Nguyễn Đức Ngọc

Giám đốc điều hành

0919476666

Huỳnh Tuấn Lâm

Chuyên gia về giải pháp hệ thống

0931284444

Dương Vũ Vương

Giám đốc chi nhánh Đức Phát Hồ Chí Minh

0974344345